行业背景

SMT生产以代工为主要生产模式,具有需求的多样性以及高频率的更新换代的特点,其生产模式又体现出多品种,小批量的离散型特点,对高效的工单的管理,缩短工单切换时间,物料的管理,品质管理,存在严格的要求。。

SMT生产过程中,大多导入了自动化的生产设备,如锡膏印刷机、贴片机、自动插件机、以及回流焊等设备,生产自动化程度相对较高。但其产品组装密度高,元器件体积小,外形相似,在上料时却以人工为主,容易发生错误,从而导致批量的质量缺陷。因而需要一套行之有效的防呆机制,确保上料的正确。

解决方案

SMT解决方案基于离散制造业MES解决方案(具体参考AicMES离散行业解决方案),并针对SMT行业特殊性,提供了额外的特性。

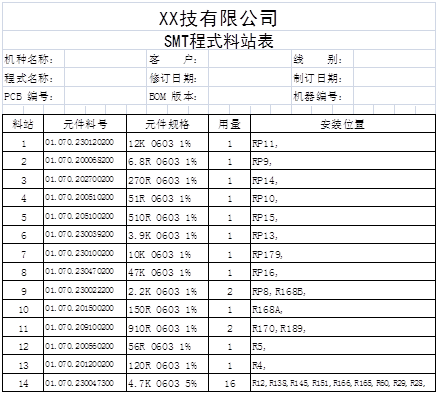

1. 料站表

料站表可以从设计部分通过EXCEL文件或接口方式导入,在MES中可以手动维护料站表,以及该料站的物料号信息。导入的料站表将作为工单数据的一部分,提供上料校对依据,防止上料错误的发生。

2. 上料防呆

为站位、送料器和料盘都编制并粘贴条形码。在上料时,根据工单的料站表上料。

3. 备料和配送

系统可以根据生产批对应的工单物料要求及数量,自动分解出领料单。库房管理人员,根据生产计划,就能得到即将生产的每个生产批的用料情况,提前进行备料。并把所备物料和生产批条码关联。

生产人员根据批次号从库房领取原材料,交接时,需要根据线上或打印的领料单进行核对。

有线边库的生产线,所备的原材料先出到线边库。线边库一般按先进先出管理物料。当缺料时,通过MES界面及时通知库房。

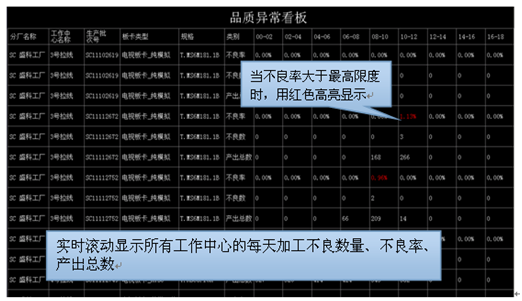

4. 质量报警

span style="line-height:2;">质量报警包括两类:一种是质量控制产生的处置信息报警,可以把处置报警信息进行筛选,显示在看板中,作为质量报警及时提供给生产管理人员,还可以通过短信或邮件转发给相关人员。

span style="line-height:2;">还有一类是缺陷报警,比如一个批次缺陷品绝对数量,相对数量。当生成过程中,达到报警条件时,触发缺陷报警。

方案优势

- 按订单组织生产,对多品种、小批量客户需求的快速响应

- 能够根据工艺设计以及BOM,对现场操作进行针对性指导

- 生产过程透明化、可视化

- 物料及时配送:根据物料计划,以“拉动”和“推动”等方式,满足现场各加工工位物料的配送管理制

- 产品可追溯:以产品编码为线索,为每一在制品建立装机档案,把装配日期、操作人员、检查人员、装配数据等全部进行如实记录。该档案即可用于售后服务也可用于责任追溯