行业背景

随着消费水平的提高,人们对食品安全问题越来越重视,MES 系统作为工厂生产管理必不可少的辅助工具,在国外食品饮料行业得到广泛应用,近年来在国内啤酒行业也在快速推广,但在其它酒类以及饮料行业的应用还处于刚刚起步阶段。

本方案以先进理念为指导,以成熟技术为手段,参照国际酒类行业的最佳实践,重点实现产品的全程追溯,实现生产调度自动化,同时兼顾生产管理、质量管理等功能,为打造酒和饮料企业的“数字化工厂”奠定基础。

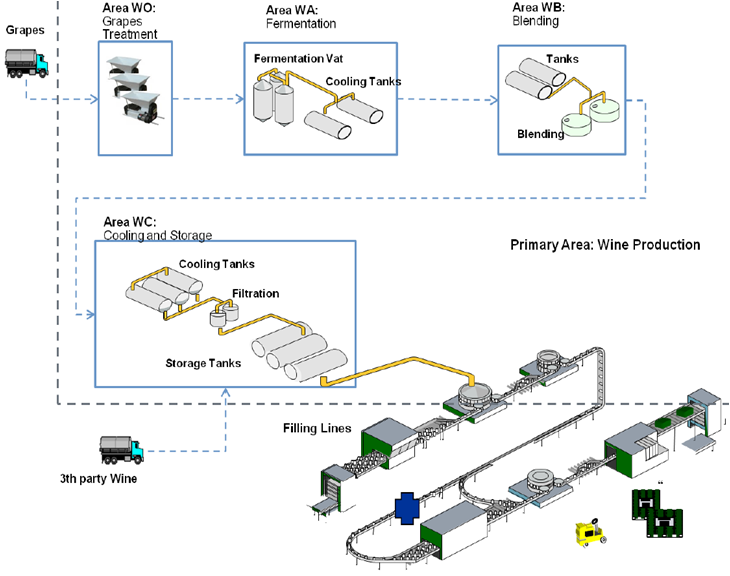

发酵、酿造、调配

1. 原料接收

对于原料接收,系统将采用工作流管理的方式进行管理,将供应商信息、物品信息与此次接收数量、外观质量检测、理化检测等信息相关联,自动打印接收报告

2. 工艺单管理

- 系统通过配置,能够在某个工序的某个操作环节,自动生成工艺单,比如在发酵前投辅料,辅料种类,数量;比如发酵的温度设定

- 系统支持手动创建工艺单,处理突发事件,或临时的工艺调整

- 和自动化系统之间通信:MES把工艺单中的参数设定信息,由实时库通过接口下发到现场自动化系统

3. 生产过程记录

- 人工录入/自动化传入工艺单执行状态。比如辅料添加批次,实际数量

- 和控温自动化系统之间通信:实时库通过接口采集控温自动化系统发酵过程温度

4. 倒罐

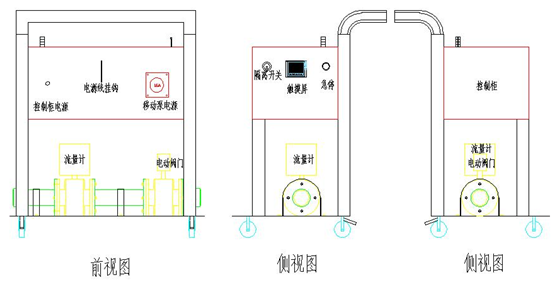

倒罐在酒类生产中操作频繁,且和生产追溯,以及产品质量控制密切相关,因此,本项目推荐使用以下半自动倒罐小车。倒罐小车安装流量计和电磁阀,以及PLC和触摸屏进行控制,它通过无线装置和MES系统通信。倒罐操作时,操作人员在现场并通过手持式终端或在HMI中,选择工艺单,并确认/录入罐号;操作人员连接管路;然后在HMI上启动倒罐;控制系统检测流量计达到数值时,自动关闭电磁阀;HMI显示完成,并通知MES倒罐结果。

5. 质量控制

- 检化验通知单管理:系统通过配置,能够在某个工序的某个操作环节,自动生成检化验通知单,包括检化验单号,批次号,罐号,检化验类型和要求

- 检化验结果录入:化验室把检化验结果录入,或通过程序自动导入到MES系统

- 对于进入MES的检化验记录和标准设定进行比较,超过许可范围的报警,并进入后续的质量控制环节

灌装线

1. 生产计划

计划部可以在MES系统中实时查询酿造车间生产情况,并依据销售订单和酿造实际制订罐装计划。ERP通过接口自动把计划下传给MES,在MES能够显示和查看。

2. 生产准备

清洗,消毒。系统提供界面,操作开始,结束。

辅料领料:从ERP领取辅料。

3. 计划执行

- 系统生成罐装批次

- 罐装批次通过接口下传给防串货系统

- 上料:经酿造车间确认,确定使用哪个待罐装批次酒。上料防错控制(扫码)

- 开始:在MES中启动罐装生产开始

4. 生产过程记录

- 在罐装机前的过滤系统中增加压力传感器,流量计,并实时记录压力值;罐装开始后,压力大于或小于设定值报警

- 记录关键设备(灌装机,码垛机)状态,过程值,停机/停机原因(?)。从自动化系统中获取设备状态,罐装数量,关键过程值,并记录到MES中

- 某罐装批次生产结束后,录入准确数量,并置罐装完成

5. 质量控制

- 上料环节进行质量控制:物料类型匹配,检化验结果通过,检化验结果不能超过许可时间范围;酿造车间许可;质检部许可;技术部许可;计划部许可

- 生产准备质量控制:消毒开始后,当温度小于设定值报警;结束时累计时间小于设定值报警

- 生产过程质量控制:罐装时压力大于小于设定值报警

产品追溯

系统将建立能覆盖从原料生产到酒物流的全过程追溯管理体系,可直接关联数据报表;在追溯查询时,系统将根据用户权限展示相应的数据。

- 企业内部生产质量追溯,追溯所有的信息

- 企业中控室大屏幕追溯演示,展示参观者关心的数据

- 消费者对产品信息的查询追溯,系统将通过与既有的追溯系统(物流防窜货系统)进行集成,为其提供数据;用户通过手持终端对信息扫描进行追溯查询

方案优势

- 全生产流程的生产追溯:从原料接收、酿酒到灌装的整个生产过程建立完善的电子记录,实现从整个工艺过程的任一节点、正反向在线追溯。

- 实现工艺流程标准化:本方案通过借助工厂建模,对工艺路线、工序、物料需求和工艺配方进行定义。在相应的工序,相应的时间,根据工厂模型、工单要求、检化验指标,自动生成工艺单和检化验通知单。

- 和自动化系统紧密集成:通过集成的实时库,AicMES能够和灌区及灌装线自动化系统无缝集成,自动采集数据,提高数据准确性,减少人工