行业需求

锂离子动力电池以其高能量密度、高功率、长使用寿命等优势已经成为新能源电动汽车的首选。但动力锂电池的生产存在一系列问题,如一次制造合格率偏低,电池一致性偏低,材料利用率低,生产成本高等。国家工信部要求企业应通过TS16949质量体系认证,编制并执行生产一致性控制计划,建立从原材料入库、半成品检验、到成品出厂完整的检验体系和可追溯体系,实施计算机信息化生产管理。

解决方案

为了提升动力电池生产制造水平,北京艾克信控科技有限公司基于MES软件AicMES,和实时库软件AicVision软件,专门针对锂电池企业生产特点,提供锂电行业MES解决方案。该方案采用双数据架构,有效地解决了大规模设备数据集成的难题。

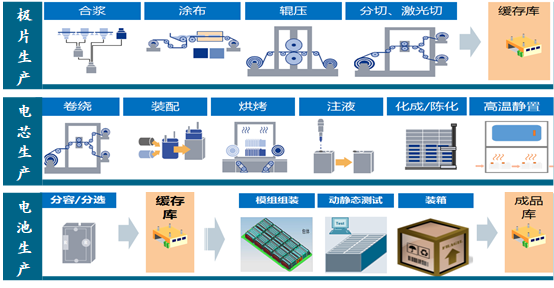

建立动力电池大数据平台:锂电池制造工艺复杂,需要经过数十个工序,流程长,设备数量众多。我们的MES解决方案中,基于AicDatahub实时库实现全线设备数据采集,全面收集每支电芯的完整的生产数据,建立生产大数据平台,并能够长期保存,供后续的分析和追溯。

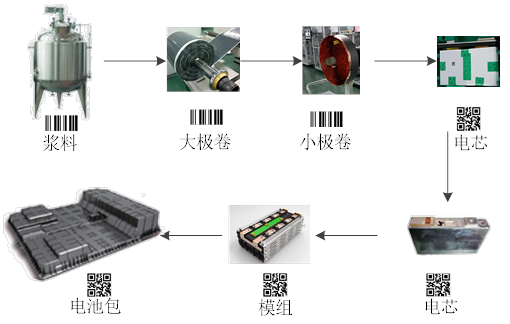

全流程生产追踪: 需要通过和自动化设备以及物流系统的紧密配合,在整个生产过程中追踪到单件次,实现电芯生产以及电池组装全流程物料、生产、质量等信息追踪。实现从原料到成品,从成品到原料的双向追踪。建立符合国家安全要求的动力电池产品编码以及产品生产追溯体系。

全面的生产和质量管控:对生产过程中的质量进行严格控制,降低不良品率。实现关键工艺环节的质量监控和预警,及时发现质量异常。对不良品处置进行管控,防止不良品的流动;提供多维度、多功能的质量分析。

高水平的设备管理: 动力电池是装备密集型行业,装备自动化程度越来越高,系统越来越复杂,对维护保养的要求越来越高。MES通过信息化手段实现设备管理,能够实时掌握设备运行状态,实现预防性维护,提供详尽直观的设备维护保养指导,显著提高设备管理水平。并可以把积累的设备知识库,反馈给设备生产厂家,进行改进和提升。

形成工艺改进和制造闭环: 基于建立的电池生产大数据,针对电芯生产中出现的质量和性能问题提供专门分析,如一致性和能量密度的专门分析,帮助工艺和管理人员及时发现问题,找出原因,并进而改进生产工艺,形成工艺改进的闭环。

客户收益

生产过程透明化

Ø 通过看板等方式显示各种生产信息,如工单进度、物料状态、质量信息、设备状态等,便于生产管理人员及时了解生产现场的情况;

Ø 替代各种纸质记录。

生产过程可追溯

Ø “全过程”生产记录:对产品的整个生产过程建立完善的电子记录,对投料、工艺参数、环境数据进行全面收集;

Ø 根据产品批次号,实现一键式双向追溯,实现产品生产过程中物料批次信息、生产过程关键工艺参数、质量检验信息、发运信息的全程可追溯。

提升质量和效率

Ø 通过对生产过程关键参数进行监控,可以及时发现问题;

以MES系统收集的生产数据为基础,进行一致性、能量密度等相关分析,从而不断提升质量和效率。